Motor

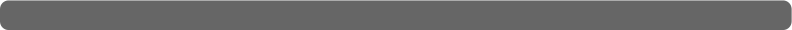

Das Herz der ganzen Geschichte ist natürlich der Motor. Hier gilt das Gleiche wie für den Rest des Bikes. Es soll eine

Buell bleiben, aber besser und natürlich viel stärker als die Serie sein.

Die Motorcharakteristik eines “Racermotors” wollte ich definitiv behalten. Aus diesem Grund musste es auch ein Kurz-

huber bleiben. Er sollte daher auch nicht auf 1430 ccm Hubraum erweitert werden und sich dann durch den langen Hub

wie ein Harley-Schlegel anfühlen. Es ging darum ihn für schnelles Fahren zu bauen. So, wie es sich Erik Buell sich das

einmal auch gedacht hat - ein Rennmotor. Daher auch der geringere Hubraum von 1280ccm mit dem kurzen Hub der 9er

Buell (größere Zylinder passen einfach nicht mehr ins Motorgehäuse)

Zwei Grundgedanken gab es, um das Ziel zu erreichen:

Erstens die rotierenden Massen so stark wie möglich zu verringern. (zur sowieso stattfindenden "normalen"

Gewichtserleichterung jedes einzelnen Teils)

Zweitens die größten "Engstellen" des Motors zu beseitigen. Dazu gehört das Manifold (Y-Stück zwischen der Drossel-

klappe und dem Zylinderkopf) und das ECM, was nur geringe Anpassungen zulässt.

Die Überlegung war, die einzelne Drosselklappe durch zwei Drosselklappen zu ersetzen und jeden Zylinder einzeln zu ver-

sorgen. In dem Zusammenhang sollten gleich die Ansaugkanäle so geändert werden, dass das Gemisch nicht mehr um

zwei 90°-Kurven und über einen 2cm-Huckel muss um in den Brennraum zu gelangen. Aus meiner Sicht führte hier nur

ein Vergaserumbau zum Ziel. Damit war auch gleich das Gemischproblem, was serienmäßig vom ECM gesteuert und über

die Einspritzdüsen erfolgt gelöst.

Um die Vergaser ordentlich abstimmen zu können, wurden in den Titanauspuff zwei Breitbandlambdasonden gesetzt. Ein

Dataloggingtool ermöglicht dann die getrennte Auswertung der Lamdawerte jedes Zylinders. Ein großes Problem war

noch die Benzinzufuhr aus dem unter den Vergasern liegenden Tankrahmen. Der Umbau auf Vergaser zwang mich auch

einen komplett selbst kreierten Kabelbaum einzuziehen. Das fehlende ECM nötigte mich auch da-zu eine andere Lösung

für die Reserveanzeige und die Lüftersteuerung zu finden.

An dieser Stelle möchte ich noch anmerken, dass es ohne die Ideen, das Know-How und die technischen Fertigkeiten der

Firma Lucky Hands niemals möglich gewesen wäre so ein Projekt zu planen und umzusetzen. Dankesehr dafür.

Bisher (2010-2014) wurden mit dem Motor mehrere tausend Kilometer und einige Rennstreckeneinsätze absolviert, ohne

ein mechanisches Problem bekommen zu haben. Alle im Folgenden beschriebenen Maßnahmen kann ich daher (bis jetzt)

als funktionssicher und haltbar bezeichnen.

Motor

Das Herz der ganzen Geschichte ist natürlich der Motor. Hier gilt das Gleiche wie für den Rest des Bikes. Es soll eine

Buell bleiben, aber besser und natürlich viel stärker als die Serie sein.

Die Motorcharakteristik eines “Racermotors” wollte ich definitiv behalten. Aus diesem Grund musste es auch ein Kurz-

huber bleiben. Er sollte daher auch nicht auf 1430 ccm Hubraum erweitert werden und sich dann durch den langen Hub

wie ein Harley-Schlegel anfühlen. Es ging darum ihn für schnelles Fahren zu bauen. So, wie es sich Erik Buell sich das

einmal auch gedacht hat - ein Rennmotor. Daher auch der geringere Hubraum von 1280ccm mit dem kurzen Hub der 9er

Buell (größere Zylinder passen einfach nicht mehr ins Motorgehäuse)

Zwei Grundgedanken gab es, um das Ziel zu erreichen:

Erstens die rotierenden Massen so stark wie möglich zu verringern. (zur sowieso stattfindenden "normalen"

Gewichtserleichterung jedes einzelnen Teils)

Zweitens die größten "Engstellen" des Motors zu beseitigen. Dazu gehört das Manifold (Y-Stück zwischen der Drossel-

klappe und dem Zylinderkopf) und das ECM, was nur geringe Anpassungen zulässt.

Die Überlegung war, die einzelne Drosselklappe durch zwei Drosselklappen zu ersetzen und jeden Zylinder einzeln zu ver-

sorgen. In dem Zusammenhang sollten gleich die Ansaugkanäle so geändert werden, dass das Gemisch nicht mehr um

zwei 90°-Kurven und über einen 2cm-Huckel muss um in den Brennraum zu gelangen. Aus meiner Sicht führte hier nur

ein Vergaserumbau zum Ziel. Damit war auch gleich das Gemischproblem, was serienmäßig vom ECM gesteuert und über

die Einspritzdüsen erfolgt gelöst.

Um die Vergaser ordentlich abstimmen zu können, wurden in den Titanauspuff zwei Breitbandlambdasonden gesetzt. Ein

Dataloggingtool ermöglicht dann die getrennte Auswertung der Lamdawerte jedes Zylinders. Ein großes Problem war

noch die Benzinzufuhr aus dem unter den Vergasern liegenden Tankrahmen. Der Umbau auf Vergaser zwang mich auch

einen komplett selbst kreierten Kabelbaum einzuziehen. Das fehlende ECM nötigte mich auch da-zu eine andere Lösung

für die Reserveanzeige und die Lüftersteuerung zu finden.

An dieser Stelle möchte ich noch anmerken, dass es ohne die Ideen, das Know-How und die technischen Fertigkeiten der

Firma Lucky Hands niemals möglich gewesen wäre so ein Projekt zu planen und umzusetzen. Dankesehr dafür.

Bisher (2010-2014) wurden mit dem Motor mehrere tausend Kilometer und einige Rennstreckeneinsätze absolviert, ohne

ein mechanisches Problem bekommen zu haben. Alle im Folgenden beschriebenen Maßnahmen kann ich daher (bis jetzt)

als funktionssicher und haltbar bezeichnen.

Ventiltrieb

Die Kipphebelwellen sind original viel zu massiv und konnten hohlgebohrt werden. Außerdem wurden sie, um die Reib-

werte der Kipphebel zu reduzieren und die Standfestigkeit zu erhöhen, DLC beschichtet.

Der Ventiltrieb kostet nicht nur wegen seiner hohen Reibung Leistung, sondern auch durch die ständige positive und

negative Beschleunigung seiner Massen. Lucky (= Lucky Hands) empfahl daher auch die Kipphebel zu erleichtern. Dazu

wurden sie in der Mitte abgedreht und verschliffen. Die Originalen - grob bearbeiteten - waren unterschiedlich schwer

und wogen zwischen 290 und 320 Gramm das Stück. Nach der Bearbeitung wog jeder Kipphebel exakt 249 Gramm. Das

sind 244 Gramm weniger träge Masse im Ventiltrieb.

Ventiltrieb

Die Kipphebelwellen sind original viel zu massiv und konnten hohlgebohrt werden. Außerdem wurden sie, um die Reib-

werte der Kipphebel zu reduzieren und die Standfestigkeit zu erhöhen, DLC beschichtet.

Der Ventiltrieb kostet nicht nur wegen seiner hohen Reibung Leistung, sondern auch durch die ständige positive und

negative Beschleunigung seiner Massen. Lucky (= Lucky Hands) empfahl daher auch die Kipphebel zu erleichtern. Dazu

wurden sie in der Mitte abgedreht und verschliffen. Die Originalen - grob bearbeiteten - waren unterschiedlich schwer

und wogen zwischen 290 und 320 Gramm das Stück. Nach der Bearbeitung wog jeder Kipphebel exakt 249 Gramm. Das

sind 244 Gramm weniger träge Masse im Ventiltrieb.

Links:

Original Kipphebelwelle

aus Vollmaterial

Rechts:

Originaler Kipphebel

Links:

bearbeitete und erleichterte Kipphebel

Rechts:

eingebaute Kipphebel und

hohlgebohrte Kipphebelwelle

Nebenbei: Auf den Photos oben kann man im Vergleich auch erkennen, dass ich auch die Rockerboxen erleichtert habe.

(Innen wurden alle Nasen, Stege und überflüssiges Material entfernt) Dies ist zwar keine rotierende Masse, aber doch

unnötiges Motorradgewicht. Original je 898g, nun je 873g = 50g gespart. Aus optischen Gründen wurden die sichtbaren

Flanken noch poliert.

Die originalen Stahl-Stößelstangen wurden durch Aluminiumstößelstangen ersetzt um auch hier eine Masseeinsparung zu

erzielen. (Außerdem mussten sie an den leicht geänderten Hub angepasst werden)

Nockenwellen: Redshift 585 V2 Camshafts

Wir entschieden uns für eine relativ moderate Variante, um eine drehmomentstarke Motorcharakteristik zu erhalten.

Timing.053”

I: 24/107/59

Timing.053”

E: 67/115/16

Duration.053”

263 263

Lift

.580 .580

TDC Lift

.205 .155

Ventilfedern und Hydrostößel: Original Buell Serie.

XB-Tiger (ein guter Freund von mir) hat mit X-lifter Hydros von Schubeck und stärkeren Federn experimentiert. Leider kam

es vermutlich dadurch zu einem größeren Schaden am Motor. Wir haben uns daher - vorerst - auf die bewährten Teile be-

schränkt. (Vorteil X-lifter je 65g zu je 136g Originalgewicht)

Links:

Original Kipphebelwelle

aus Vollmaterial

Rechts:

Originaler Kipphebel

Links:

bearbeitete und erleichterte Kipphebel

Rechts:

eingebaute Kipphebel und

hohlgebohrte Kipphebelwelle

Nebenbei: Auf den Photos oben kann man im Vergleich auch erkennen, dass ich auch die Rockerboxen erleichtert habe.

(Innen wurden alle Nasen, Stege und überflüssiges Material entfernt) Dies ist zwar keine rotierende Masse, aber doch

unnötiges Motorradgewicht. Original je 898g, nun je 873g = 50g gespart. Aus optischen Gründen wurden die sichtbaren

Flanken noch poliert.

Die originalen Stahl-Stößelstangen wurden durch Aluminiumstößelstangen ersetzt um auch hier eine Masseeinsparung zu

erzielen. (Außerdem mussten sie an den leicht geänderten Hub angepasst werden)

Nockenwellen: Redshift 585 V2 Camshafts

Wir entschieden uns für eine relativ moderate Variante, um eine drehmomentstarke Motorcharakteristik zu erhalten.

Timing.053”

I: 24/107/59

Timing.053”

E: 67/115/16

Duration.053”

263 263

Lift

.580 .580

TDC Lift

.205 .155

Ventilfedern und Hydrostößel: Original Buell Serie.

XB-Tiger (ein guter Freund von mir) hat mit X-lifter Hydros von Schubeck und stärkeren Federn experimentiert. Leider kam

es vermutlich dadurch zu einem größeren Schaden am Motor. Wir haben uns daher - vorerst - auf die bewährten Teile be-

schränkt. (Vorteil X-lifter je 65g zu je 136g Originalgewicht)

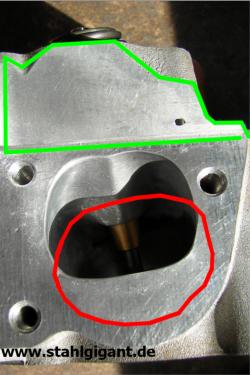

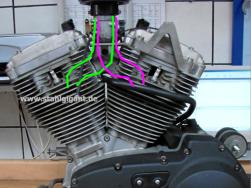

Motorgehäuse

Das Gehäuse wurde auf 3,875 Zoll aufgespindelt um die größeren Zylinder aufnehmen zu können. Außerdem wurden

innen alle Grate entfernt und die Wände geglättet um die Reibung des panschenden Öles zu reduzieren. Da Optik an

zweiter Stelle steht, wurde das Gehäuse selbst nur gereinigt und der sehr gute originale HD-Lack darauf belassen.

Motorgehäuse

Das Gehäuse wurde auf 3,875 Zoll aufgespindelt um die größeren Zylinder aufnehmen zu können. Außerdem wurden

innen alle Grate entfernt und die Wände geglättet um die Reibung des panschenden Öles zu reduzieren. Da Optik an

zweiter Stelle steht, wurde das Gehäuse selbst nur gereinigt und der sehr gute originale HD-Lack darauf belassen.

Anmerkung: Auf dem Bild oben links (rot eingekreister Bereich) kann man gut erkennen, dass der absolut maximale

Zylinderdurchmesser wirklich vollständig ausgenutzt wurde.

Desweiteren wurde seitlich ins untere

Gehäuse eine Bohrung für einen VDO-

Öltemperatursensor (M10x1) gesetzt.

Damit ist es nun möglich, die

tatsächliche Öltemperatur im

Motorgehäuse genau zu messen.

Die Rockerboxen sind erleichtert und

poliert (siehe dazu: Ventiltrieb)

Stößelcover wurden auch original

belassen und lediglich die obere

Bohrung um 1mm vergrößert. Die

originalen Kunststoffteile sind zwar nicht so schön, wie Carbonteile aus Übersee, machten aber bisher bei den XBs nie

Probleme. Eine weitere Alternative sind die verchromten Stößelcover, welche zwar schöner aber auch schwerer sind.

Außerdem besitzen sie, durch die Längenverstellung, mehr Dichtflächen - welche undicht werden könnten.

Anmerkung: Auf dem Bild oben links (rot eingekreister Bereich) kann man gut erkennen, dass der absolut maximale

Zylinderdurchmesser wirklich vollständig ausgenutzt wurde.

Desweiteren wurde seitlich ins untere

Gehäuse eine Bohrung für einen VDO-

Öltemperatursensor (M10x1) gesetzt.

Damit ist es nun möglich, die

tatsächliche Öltemperatur im

Motorgehäuse genau zu messen.

Die Rockerboxen sind erleichtert und

poliert (siehe dazu: Ventiltrieb)

Stößelcover wurden auch original

belassen und lediglich die obere

Bohrung um 1mm vergrößert. Die

originalen Kunststoffteile sind zwar nicht so schön, wie Carbonteile aus Übersee, machten aber bisher bei den XBs nie

Probleme. Eine weitere Alternative sind die verchromten Stößelcover, welche zwar schöner aber auch schwerer sind.

Außerdem besitzen sie, durch die Längenverstellung, mehr Dichtflächen - welche undicht werden könnten.

Das Camcover (Photo links) konnte auch wesentlich erleichtert werden, indem

man die markierte, nutzlose Ecke entfernt. Dann wurde es lediglich mit dem

Primär-cover zusammen glasperlengestrahlt und seidenmatt schwarz lackiert.

Die Ventildeckel wurden mit extrem groben Korund gestrahlt, um eine mög-

lichst große Oberfläche zu erzielen. Außerdem schwarz eloxiert, um die Wär-

meableitung noch weiter zu verbessern. Gegossene Teile zu eloxieren bringt

meist kein schönes Endergebnis, aber es färbt die Teile schwarz ein, ohne ei-

ne weiter wärmeisolierende Beschichtung aufzubringen.

Linkes Bild unten:

Serie

Rechts unten:

Jetzt

Das Camcover (Photo links) konnte auch wesentlich erleichtert werden, indem

man die markierte, nutzlose Ecke entfernt. Dann wurde es lediglich mit dem

Primär-cover zusammen glasperlengestrahlt und seidenmatt schwarz lackiert.

Die Ventildeckel wurden mit extrem groben Korund gestrahlt, um eine mög-

lichst große Oberfläche zu erzielen. Außerdem schwarz eloxiert, um die Wär-

meableitung noch weiter zu verbessern. Gegossene Teile zu eloxieren bringt

meist kein schönes Endergebnis, aber es färbt die Teile schwarz ein, ohne ei-

ne weiter wärmeisolierende Beschichtung aufzubringen.

Linkes Bild unten:

Serie

Rechts unten:

Jetzt

Die Zylinderkopfschrauben (links) wurden ebenfalls hohlgebohrt, um ihr

Gewicht zu reduzieren und anschließend chemisch verzinkt.

Die Zylinderkopfschrauben (links) wurden ebenfalls hohlgebohrt, um ihr

Gewicht zu reduzieren und anschließend chemisch verzinkt.

Ölkreislauf

Am Ölkreislauf wurde wenig geändert. Die Spritzölkühler und Öl-Kanäle wurden serienmäßig belassen, genauso wie der

Öldruck.

Das vorhandene Ölpumpumpenritzel (ÖPR) wies nach 4500km Laufleistung nur

geringen Verschleiß auf. Trotzdem tauschten wir es gleich mit aus. Beim ÖPR geht

eigentlich kein Weg an der hochwertigen und standfesteren Version von Lucky

Hands vorbei. Um noch mehr Aufwand zu betreiben, haben wurde es ebenfalls DLC

beschichtet und damit vielleicht die Reibverluste an dieser Stelle um eine homöo-

patische Größe verringert.

An der Ölpumpe wurde das Axialspiel etwas verringert, um die Förderleistung der

Öl-Abpumpseite zu erhöhen. Das Ziel ist, den Ölsumpf immer so leer wie möglich zu

bekommen, und damit die Panschverluste des Kurbeltriebs so gering wie möglich zu

halten.

Der Ölkühler wurde ebenfalls geändert. Dazu aber hier mehr.

Ölkreislauf

Am Ölkreislauf wurde wenig geändert. Die Spritzölkühler und Öl-Kanäle wurden serienmäßig belassen, genauso wie der

Öldruck.

Das vorhandene Ölpumpumpenritzel (ÖPR) wies nach 4500km Laufleistung nur

geringen Verschleiß auf. Trotzdem tauschten wir es gleich mit aus. Beim ÖPR geht

eigentlich kein Weg an der hochwertigen und standfesteren Version von Lucky

Hands vorbei. Um noch mehr Aufwand zu betreiben, haben wurde es ebenfalls DLC

beschichtet und damit vielleicht die Reibverluste an dieser Stelle um eine homöo-

patische Größe verringert.

An der Ölpumpe wurde das Axialspiel etwas verringert, um die Förderleistung der

Öl-Abpumpseite zu erhöhen. Das Ziel ist, den Ölsumpf immer so leer wie möglich zu

bekommen, und damit die Panschverluste des Kurbeltriebs so gering wie möglich zu

halten.

Der Ölkühler wurde ebenfalls geändert. Dazu aber hier mehr.

Kurbelgehäuseentlüftung

Die Kurbelgehäuseentlüftung wurde ebenfalls original belassen, da sie üblicherweise

seinen Dienst ordentlich erledigt und sehr leicht konstruiert ist. Es gibt allerdings eine

Schwachstelle, die jeder bei passender Gelegenheit mit kontrollieren sollte:

Eigentlich muss die Entlüftung (Name sagt es bereits) wie ein Ventil funktionieren und nur

in eine Richtung - nach draußen - Druck entweichen lassen. Optimal wäre es, wenn dann

noch ein Unterdruck im Kurbelgehäuse entstehen würde. Manchmal funktioniert das Ventil

aber nicht mehr. Am Besten testet man es, in dem man einfach die Motorseite der

Entlüftung in den Mund nimmt und saugt bzw. pustet. Geht Pusten aber Saugen nicht, ist

alles OK. Geht Beides oder nichts, muss das Ventil austauscht werden.

(Noch ein Hinweis: Egal, wie sehr man das Kunststoffteil vor dem Test reinigt, es

schmeckt immer furchtbar! Also etwas zum Kehle spülen auf Vorrat halten...)

Wir haben einmal so eine Entlüftung aufgesägt um die Funktion zu verstehen.

Man sieht, dass ein Defekt eigentlich nur bei ausgehärtetem oder verdrecktem

Flatterventil entstehen kann. (abgesehen von einem gerissenen Kunststoffgehäuse)

Kurbelgehäuseentlüftung

Die Kurbelgehäuseentlüftung wurde ebenfalls original belassen, da sie üblicherweise

seinen Dienst ordentlich erledigt und sehr leicht konstruiert ist. Es gibt allerdings eine

Schwachstelle, die jeder bei passender Gelegenheit mit kontrollieren sollte:

Eigentlich muss die Entlüftung (Name sagt es bereits) wie ein Ventil funktionieren und nur

in eine Richtung - nach draußen - Druck entweichen lassen. Optimal wäre es, wenn dann

noch ein Unterdruck im Kurbelgehäuse entstehen würde. Manchmal funktioniert das Ventil

aber nicht mehr. Am Besten testet man es, in dem man einfach die Motorseite der

Entlüftung in den Mund nimmt und saugt bzw. pustet. Geht Pusten aber Saugen nicht, ist

alles OK. Geht Beides oder nichts, muss das Ventil austauscht werden.

(Noch ein Hinweis: Egal, wie sehr man das Kunststoffteil vor dem Test reinigt, es

schmeckt immer furchtbar! Also etwas zum Kehle spülen auf Vorrat halten...)

Wir haben einmal so eine Entlüftung aufgesägt um die Funktion zu verstehen.

Man sieht, dass ein Defekt eigentlich nur bei ausgehärtetem oder verdrecktem

Flatterventil entstehen kann. (abgesehen von einem gerissenen Kunststoffgehäuse)

Kolben

Die geschmiedeten Kolben sind von CP-Pistons und haben einen Durchmesser von 3,875 Zoll. So, wie sie geliefert

worden, sollten sie natürlich nicht verbaut werden.

Auf der Oberseite wurde der Kolbendom bearbeitet, um am Ende eine Verdichtung von 10,5 bis 10,7 erzielen zu können.

Zur Gewichtsreduzierung wurden zusätzlich am Kolbenboden Taschen eingefräst. Der Kolbenboden ist damit an man-

chen Stellen nur noch reichlich 5mm stark. Durch den moderaten Hub der Nockenwelle, waren an den Ventiltaschen

schließlich kaum noch Anpassungsarbeiten notwendig.

Damit konnte das reine Kolbengewicht von gelieferten 389g auf 372g gesenkt werden. Das gesamte Kolbengewicht (inkl.

Ringe, Bolzen, Sicherungen etc) liegt jetzt bei nur noch 499g. (statt der ausgelieferten 516g)

Kolben

Die geschmiedeten Kolben sind von CP-Pistons und haben einen Durchmesser von 3,875 Zoll. So, wie sie geliefert

worden, sollten sie natürlich nicht verbaut werden.

Auf der Oberseite wurde der Kolbendom bearbeitet, um am Ende eine Verdichtung von 10,5 bis 10,7 erzielen zu können.

Zur Gewichtsreduzierung wurden zusätzlich am Kolbenboden Taschen eingefräst. Der Kolbenboden ist damit an man-

chen Stellen nur noch reichlich 5mm stark. Durch den moderaten Hub der Nockenwelle, waren an den Ventiltaschen

schließlich kaum noch Anpassungsarbeiten notwendig.

Damit konnte das reine Kolbengewicht von gelieferten 389g auf 372g gesenkt werden. Das gesamte Kolbengewicht (inkl.

Ringe, Bolzen, Sicherungen etc) liegt jetzt bei nur noch 499g. (statt der ausgelieferten 516g)

Kurbelwelle

Die Kurbelwelle (KW) ist leider eine Schwachstelle des Motors. Das erste Pro-

blem sind die großen Fertigungstoleranzen im Werk. Sie führen dazu, dass die

Wellenzapfen der KW nicht immer exakt in einer Flucht laufen und/oder die Kur-

belwangen nicht 100%ig parallel stehen. Wahrscheinlich sind diese Fertigungs-

toleranzen auch der Grund, warum die KW immernoch in Rollenlagern läuft, statt

in zeitgemäßen Lagerschalen.

Neben den Problemen aus der Herstellung gibt es auch ein Handicap in der Kon-

struktion. Durch den geringen Durchmesser des Hubzapfens (in Verbindung mit

der schmalen Kurbelwange) neigt die Kurbelwelle im Betrieb zu Verwindungen in

diesem Bereich. Die Folge sind, sich nach oben und unten neigende Wellenzap-

fen der Kurbelwelle.

Das Ergebnis kann man hier im rechten Bild sehen. Das erkennbare Pitting sind

erste Verschleißerscheinungen am Lagersitz des Wellenzapfens. (Das ist meine

ausgebaute Welle mit ca. 4800km Laufleistung!)

Hinweis:

Die vorgenannten Gründe sind vermutlich auch ursächlich für die Probleme mit

extrem verschleißenden Ölpumpenritzeln. Dies sitzt nämlich auf einem der Kur-

belwellenzapfen.

Wie auch beim restlichen Motor sind die Erfahrungen und Fertigkeiten der Fa.

LuckyHands in den neuen Kurbeltrieb eingeflossen.

Aus unserer Sicht gab es nun drei Ziele zu erreichen.

1. Die Fertigungstoleranzen beseitigen, um eine präzise laufende KW zu erhalten

2. Die Verwindungen der KW im Volllastbetrieb verringern

3. Die rotierenden Massen maximal zu reduzieren, um endlich einen Rennmotor aus dem Traktoraggregat zu bekommen

Das erste Ziel konnte im präzisen Bauprozess und durch penible Messungen fast nebenbei erreicht werden.

Beim Zweiten stellte sich die Sache schon schwieriger dar. Das Gabelpleul ermöglicht

zwar exakt hintereinander liegende Zylinder, macht aber Tuningmaßnahmen an

diesem Teil sehr schwierig. Glücklicherweise scheint auch Buell das Problem erkannt

zu haben, und verbaut ab 2008 eine KW mit größerem Hubzapfen. Bis 2008 wurden

Hubzapfen mit 31,75 mm Außendurchmesser in die KW-Wangen gepresst. Ab dem

Modell-wechsel war er 38,1mm stark.

Da die neue Motorgeneration zu unserem Umbauzeitpunkt gerade erst auf den Markt

kam, gab es keine gebrauchten Teile. Wir orderten daher eine Ersatz-KW aus den USA.

(Wer die HD/Buell Ersatzteilpreise kennt, kann das finanzielle Blutbad dabei erahnen)

Der Nachteile der 2008er Kurbelwelle sind zum einen ihr noch höheres Gewicht und die Form der

KW-Wangen. Im Zuge der Motorrevision wurde vorn am Motorgehäuse nämlich ein KW-Sensor ein-

gebaut. Dieser übernimmt nun die Aufgabe, dem ECM den OT mitzuteilen. Bis dahin erfolgte dies

durch einen Hallgeber im Camcover. Damit der KW-Sensor ein Signal erhält, wurde die neue KW

wie ein Zahnrad konstruiert.

Da die Zähne an der KW wieder Panschverluste im Öl erzeugen, hielten wir diese Neuerung für

eine Verschlimmbesserung. Nun wollte ich außerdem auf Vergaser umbauen, sowie das alte Mo-

torgehäuse behalten und brauchte keinen KW-Sensor mehr. Zusätzlich hatten wir das Innere des

Motorgehäuses aufwendig geglättet um Panschverluste zu verringern. Schlussendlich waren die

2008er Wangen immenroch viel schwerer wie die ältere Version.

Es sprach demnach nun alles gegen die 2008er Wangen. Also zerlegte LuckyHands die KW und wir verwendeten schließ-

lich nur den großen Hubzapfen inklusive des passenden Gabelpleuls. (Daher ist auf dem Bild auch nur eine Wange ohne

Hubzapfen zu sehen)

Um die alten Kurbelwangen weiter nutzen zu können, wurde die alte Hubzapfen-

bohrung exzentrisch aufgespindelt. Somit konnte das Loch für den neuen Hub-

zapfen genug vergrößert und um 4mm (von 80 auf 84 mm Kolbenhub) versetzt

werden. Daraus ergibt sich ein minimal größerer Hub von 4,0 mm.

Hinweis zum Kolbenhub:

Serie 9er - 79,375 mm / Serie 12er - 96,000 mm / Jetzt bei mir 84,000 mm

Die Zylinderlänge ist nun 205 mm, statt der originalen 180 mm.

Der Hubraum steigt jetzt auf genau 1278 ccm an.

Damit ergibt sich bei dem Motor eine Kolbengeschwindigkeit bei 7500 U/min von

etwa 21 m/s. Dies ist zwar extrem, aber noch im Limit. Seit geraumer Zeit habe

ich den Begrenzer bei 7600 U/min und der Motor hält. (Noch?)

Somit waren alle Teile zusammengestellt. Nun fehlte noch die obligatorische

Bearbeitung jedes Teils im Bezug auf die Gewichtsreduzierung, beginnend mit

dem Hubzapfen. Dieser nimmt die Kräfte vor allem Außen auf und konnte größer

hohlgebohrt (von serienmäßigen 12,6mm auf 16,0 mm) werden. Außerdem er-

hielt er ab Werk Verschlussstopfen aus Stahl, welche durch gedrehte Alu

miniumteile ersetzt wurden. (Gewichtsreduktion von 591 auf 533 Gramm)

Die Pleule wurden selbstverständlich auch erleichtert und zur Glättung sowie

Oberflächenhärtung kugelgestrahlt. Außerdem erhielten sie zwei weitere Öl-

bohrungen zur besseren Schmierung in das Auge des Kolbenbolzens.

(Gewichtsreduktion von 1633 auf 1065 Gramm)

Die Kurbelwangen wurden außen um 20 mm abgedreht. Wieviel das ist, kann

man in dem obersten (mit roter Beschriftung versehenen) Bild erkennen, denn

die komplette OT-Markierung war weg und musste, weiter innen neu angebracht

werden. Durch diese massive Erleichterung stellte der notwendige Massenen-

ausgleich ein größeres Problem dar, schließlich ließ sich irgendwann nichts

mehr ausbohren und es musste sogar auf den Gegenseite wieder leicht Gewicht

aufgeschweißt werden.

Die Kurbelwelle wiegt nun komplett (inkl. aller Lager, Pleule etc) nur noch 8,2 kg.

Im Vergleich dazu wiegen allein die Kurbelwangen (ohne Pleul, Hubzapfen und

Lager) der 2008er 8,6 kg.

Bei den kontrollierenden Messungen wurde festgestellt, dass nicht einmal die

Zentrierbohrungen in den Wellenzapfen exakt mittig gebohrt waren. Also wurde

die Achszentrierung zugeschweißt und im Anschluss präzise neu gesetzt. Nun

war es auch möglich eine parallele Welle zu konstruieren.

Rückblickend ist dieses Teil ein echtes Kunstwerk geworden und ich danke LuckyHands für diese Leistung.

Kurbelwelle

Die Kurbelwelle (KW) ist leider eine Schwachstelle des Motors. Das erste Pro-

blem sind die großen Fertigungstoleranzen im Werk. Sie führen dazu, dass die

Wellenzapfen der KW nicht immer exakt in einer Flucht laufen und/oder die Kur-

belwangen nicht 100%ig parallel stehen. Wahrscheinlich sind diese Fertigungs-

toleranzen auch der Grund, warum die KW immernoch in Rollenlagern läuft, statt

in zeitgemäßen Lagerschalen.

Neben den Problemen aus der Herstellung gibt es auch ein Handicap in der Kon-

struktion. Durch den geringen Durchmesser des Hubzapfens (in Verbindung mit

der schmalen Kurbelwange) neigt die Kurbelwelle im Betrieb zu Verwindungen in

diesem Bereich. Die Folge sind, sich nach oben und unten neigende Wellenzap-

fen der Kurbelwelle.

Das Ergebnis kann man hier im rechten Bild sehen. Das erkennbare Pitting sind

erste Verschleißerscheinungen am Lagersitz des Wellenzapfens. (Das ist meine

ausgebaute Welle mit ca. 4800km Laufleistung!)

Hinweis:

Die vorgenannten Gründe sind vermutlich auch ursächlich für die Probleme mit

extrem verschleißenden Ölpumpenritzeln. Dies sitzt nämlich auf einem der Kur-

belwellenzapfen.

Wie auch beim restlichen Motor sind die Erfahrungen und Fertigkeiten der Fa.

LuckyHands in den neuen Kurbeltrieb eingeflossen.

Aus unserer Sicht gab es nun drei Ziele zu erreichen.

1. Die Fertigungstoleranzen beseitigen, um eine präzise laufende KW zu erhalten

2. Die Verwindungen der KW im Volllastbetrieb verringern

3. Die rotierenden Massen maximal zu reduzieren, um endlich einen Rennmotor aus dem Traktoraggregat zu bekommen

Das erste Ziel konnte im präzisen Bauprozess und durch penible Messungen fast nebenbei erreicht werden.

Beim Zweiten stellte sich die Sache schon schwieriger dar. Das Gabelpleul ermöglicht

zwar exakt hintereinander liegende Zylinder, macht aber Tuningmaßnahmen an

diesem Teil sehr schwierig. Glücklicherweise scheint auch Buell das Problem erkannt

zu haben, und verbaut ab 2008 eine KW mit größerem Hubzapfen. Bis 2008 wurden

Hubzapfen mit 31,75 mm Außendurchmesser in die KW-Wangen gepresst. Ab dem

Modell-wechsel war er 38,1mm stark.

Da die neue Motorgeneration zu unserem Umbauzeitpunkt gerade erst auf den Markt

kam, gab es keine gebrauchten Teile. Wir orderten daher eine Ersatz-KW aus den USA.

(Wer die HD/Buell Ersatzteilpreise kennt, kann das finanzielle Blutbad dabei erahnen)

Der Nachteile der 2008er Kurbelwelle sind zum einen ihr noch höheres Gewicht und die Form der

KW-Wangen. Im Zuge der Motorrevision wurde vorn am Motorgehäuse nämlich ein KW-Sensor ein-

gebaut. Dieser übernimmt nun die Aufgabe, dem ECM den OT mitzuteilen. Bis dahin erfolgte dies

durch einen Hallgeber im Camcover. Damit der KW-Sensor ein Signal erhält, wurde die neue KW

wie ein Zahnrad konstruiert.

Da die Zähne an der KW wieder Panschverluste im Öl erzeugen, hielten wir diese Neuerung für

eine Verschlimmbesserung. Nun wollte ich außerdem auf Vergaser umbauen, sowie das alte Mo-

torgehäuse behalten und brauchte keinen KW-Sensor mehr. Zusätzlich hatten wir das Innere des

Motorgehäuses aufwendig geglättet um Panschverluste zu verringern. Schlussendlich waren die

2008er Wangen immenroch viel schwerer wie die ältere Version.

Es sprach demnach nun alles gegen die 2008er Wangen. Also zerlegte LuckyHands die KW und wir verwendeten schließ-

lich nur den großen Hubzapfen inklusive des passenden Gabelpleuls. (Daher ist auf dem Bild auch nur eine Wange ohne

Hubzapfen zu sehen)

Um die alten Kurbelwangen weiter nutzen zu können, wurde die alte Hubzapfen-

bohrung exzentrisch aufgespindelt. Somit konnte das Loch für den neuen Hub-

zapfen genug vergrößert und um 4mm (von 80 auf 84 mm Kolbenhub) versetzt

werden. Daraus ergibt sich ein minimal größerer Hub von 4,0 mm.

Hinweis zum Kolbenhub:

Serie 9er - 79,375 mm / Serie 12er - 96,000 mm / Jetzt bei mir 84,000 mm

Die Zylinderlänge ist nun 205 mm, statt der originalen 180 mm.

Der Hubraum steigt jetzt auf genau 1278 ccm an.

Damit ergibt sich bei dem Motor eine Kolbengeschwindigkeit bei 7500 U/min von

etwa 21 m/s. Dies ist zwar extrem, aber noch im Limit. Seit geraumer Zeit habe

ich den Begrenzer bei 7600 U/min und der Motor hält. (Noch?)

Somit waren alle Teile zusammengestellt. Nun fehlte noch die obligatorische

Bearbeitung jedes Teils im Bezug auf die Gewichtsreduzierung, beginnend mit

dem Hubzapfen. Dieser nimmt die Kräfte vor allem Außen auf und konnte größer

hohlgebohrt (von serienmäßigen 12,6mm auf 16,0 mm) werden. Außerdem er-

hielt er ab Werk Verschlussstopfen aus Stahl, welche durch gedrehte Alu

miniumteile ersetzt wurden. (Gewichtsreduktion von 591 auf 533 Gramm)

Die Pleule wurden selbstverständlich auch erleichtert und zur Glättung sowie

Oberflächenhärtung kugelgestrahlt. Außerdem erhielten sie zwei weitere Öl-

bohrungen zur besseren Schmierung in das Auge des Kolbenbolzens.

(Gewichtsreduktion von 1633 auf 1065 Gramm)

Die Kurbelwangen wurden außen um 20 mm abgedreht. Wieviel das ist, kann

man in dem obersten (mit roter Beschriftung versehenen) Bild erkennen, denn

die komplette OT-Markierung war weg und musste, weiter innen neu angebracht

werden. Durch diese massive Erleichterung stellte der notwendige Massenen-

ausgleich ein größeres Problem dar, schließlich ließ sich irgendwann nichts

mehr ausbohren und es musste sogar auf den Gegenseite wieder leicht Gewicht

aufgeschweißt werden.

Die Kurbelwelle wiegt nun komplett (inkl. aller Lager, Pleule etc) nur noch 8,2 kg.

Im Vergleich dazu wiegen allein die Kurbelwangen (ohne Pleul, Hubzapfen und

Lager) der 2008er 8,6 kg.

Bei den kontrollierenden Messungen wurde festgestellt, dass nicht einmal die

Zentrierbohrungen in den Wellenzapfen exakt mittig gebohrt waren. Also wurde

die Achszentrierung zugeschweißt und im Anschluss präzise neu gesetzt. Nun

war es auch möglich eine parallele Welle zu konstruieren.

Rückblickend ist dieses Teil ein echtes Kunstwerk geworden und ich danke LuckyHands für diese Leistung.

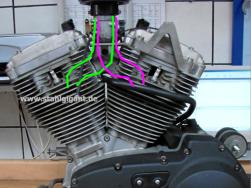

Zylinderköpfe

In den Köpfen steckt natürlich auch noch einmal richtig viel Arbeit. Neben klassischer Kanalbearbeitung und Änderungen

an den Ventilen sollte auch der Ansaugstrom optimiert werden. Ziel war es ja, das Manifold gegen zwei einzelne Flach-

schiebervergaser zu tauschen. Nun stehen sich beim originalen Motor die beiden Ansaugkanäle direkt gegenüber und

verlaufen waagerecht. Daraus resultieren ein nennen wir es “ungünstig” geformte Ansaugkanäle. Das Ziel war daher, die

Einzelkanäle so umzugestalten, dass eine bessere Luftführung gewährleistet werden kann.

Zylinderköpfe

In den Köpfen steckt natürlich auch noch einmal richtig viel Arbeit. Neben klassischer Kanalbearbeitung und Änderungen

an den Ventilen sollte auch der Ansaugstrom optimiert werden. Ziel war es ja, das Manifold gegen zwei einzelne Flach-

schiebervergaser zu tauschen. Nun stehen sich beim originalen Motor die beiden Ansaugkanäle direkt gegenüber und

verlaufen waagerecht. Daraus resultieren ein nennen wir es “ungünstig” geformte Ansaugkanäle. Das Ziel war daher, die

Einzelkanäle so umzugestalten, dass eine bessere Luftführung gewährleistet werden kann.

Rechts:

Die originale Konfiguration des

Ansaugtraktes einer Buell XB mit der

zentralen Drosselklappe oben mittig

und dem Y-förmigen Manifold

darunter.

Links:

Der, etwas laienhaft, eingezeichnete

verwinkelte Ansaugweg.

Links:

Das ist der Plan, so soll der

geänderte Ansaugkanal einmal

aussehen.

Rechts:

Das fertige Ergebnis.

Neben der Verlagerung der Ansaugkanäle sollten diese auch noch abgeändert, vergrößert und strömungsoptimiert

werden. Dazu wurde am Eingang des Einlasskanals die vorhandene, serienmäßig unten liegende Wulst aufgeschweißt.

Dadurch war der Einlasskanal nur nach halb so hoch (groß) wie ursprünglich. Nun war es notwendig, am Zylinderkopf im

oberen Bereich wieder Material zu entfernen, um den Kanal in die Senkrechte verlegen zu können. Nun muss das Ge-

misch nicht mehr nach dem Y-Stück (Manifold) eine 90 Grad-Kurve machen, um dann über die Wulst zu strömen und

danach wieder im Kopf einen 90 Grad-Knick nach unten zum Ventil machen zu müssen.

Leider verschwanden damit zwei Befestigungsmöglichkeiten für die Ansaugkanäle zum Vergaser. Durch neu gebohrte

Sacklöcher war das nun auch keine Hürde mehr. Statt der alten zweifachen Verschraubung haben wir uns für drei

Schrauben pro Kanal entschieden. Schließlich sollten nicht nur die Kanäle am Kopf verschraubt werden, sondern darauf

auch gleich die Vergaser. Dadurch stützt sich jeder Vergaser nur an “seinem” Zylinder ab. Verschiebungen oder

Verdrehungen, durch sich bei Wärme ausdehnende Zylinder, sind damit auch kein Thema mehr. Letztlich konnte damit

auch auf eine zusätzliche Halterung für die Vergaser verzichtet werden. (...wieder unnötiges Gewicht gespart)

Rechts:

Die originale Konfiguration des

Ansaugtraktes einer Buell XB mit der

zentralen Drosselklappe oben mittig

und dem Y-förmigen Manifold

darunter.

Links:

Der, etwas laienhaft, eingezeichnete

verwinkelte Ansaugweg.

Links:

Das ist der Plan, so soll der

geänderte Ansaugkanal einmal

aussehen.

Rechts:

Das fertige Ergebnis.

Neben der Verlagerung der Ansaugkanäle sollten diese auch noch abgeändert, vergrößert und strömungsoptimiert

werden. Dazu wurde am Eingang des Einlasskanals die vorhandene, serienmäßig unten liegende Wulst aufgeschweißt.

Dadurch war der Einlasskanal nur nach halb so hoch (groß) wie ursprünglich. Nun war es notwendig, am Zylinderkopf im

oberen Bereich wieder Material zu entfernen, um den Kanal in die Senkrechte verlegen zu können. Nun muss das Ge-

misch nicht mehr nach dem Y-Stück (Manifold) eine 90 Grad-Kurve machen, um dann über die Wulst zu strömen und

danach wieder im Kopf einen 90 Grad-Knick nach unten zum Ventil machen zu müssen.

Leider verschwanden damit zwei Befestigungsmöglichkeiten für die Ansaugkanäle zum Vergaser. Durch neu gebohrte

Sacklöcher war das nun auch keine Hürde mehr. Statt der alten zweifachen Verschraubung haben wir uns für drei

Schrauben pro Kanal entschieden. Schließlich sollten nicht nur die Kanäle am Kopf verschraubt werden, sondern darauf

auch gleich die Vergaser. Dadurch stützt sich jeder Vergaser nur an “seinem” Zylinder ab. Verschiebungen oder

Verdrehungen, durch sich bei Wärme ausdehnende Zylinder, sind damit auch kein Thema mehr. Letztlich konnte damit

auch auf eine zusätzliche Halterung für die Vergaser verzichtet werden. (...wieder unnötiges Gewicht gespart)

Hier noch zwei Bilder zum besseren

Verständnis:

Links:

Der fertig bearbeitete Kopf mit

verlegtem Ansaugkanal.

Rechts:

Rot markiert die Position des

originalen Einlasskanals. (Die

Aufschweißung kann man auf dem

linken Bild durch den leichten

Farbunterschied im Material erkennen.

Grün markiert, der weggefräste

Bereich. Wenn man das mit dem Bild

weiter oben vergleicht sieht man,

wieviel hier eigentlich vom Kopf

entfernt wurde. Die Stufe über dem

Manifold fehlt nun ganz.

Die Kanäle waren soweit fertig, nun widmeten wir uns den Ventilen:

Leider gibt der Zwei-Ventil- Zylinderkopf nicht soviel Platz vor größere Ventile her. Wir entschieden uns die Auslassventile

in der originalen Größe zu belassen. Der zu erwartenden höheren thermischen Belastung geschuldet, wurden die

originalen Ventil-Alugussführungen ausgebohrt. Stattdessen verwendeten wir Bronzeführungen. Damit kann eine bessere

Wärmeabführung und neue Lagerung des Ventils erreicht werden.

Die Einlassventile wurden um das maximal mögliche Maß von 2mm vergrößert (Original 46mm, jetzt 48mm Durchmesser).

Bei noch größeren Ventilen würde der Ventilsitz zu nah an das Kerzenloch heranreichen und Risse im Kopf provozieren.

Logischerweise musste auch auf der Einlassseite die originale Aluventil- zu Gunsten der Bronzeführungen weichen.

Hier noch zwei Bilder zum besseren

Verständnis:

Links:

Der fertig bearbeitete Kopf mit

verlegtem Ansaugkanal.

Rechts:

Rot markiert die Position des

originalen Einlasskanals. (Die

Aufschweißung kann man auf dem

linken Bild durch den leichten

Farbunterschied im Material erkennen.

Grün markiert, der weggefräste

Bereich. Wenn man das mit dem Bild

weiter oben vergleicht sieht man,

wieviel hier eigentlich vom Kopf

entfernt wurde. Die Stufe über dem

Manifold fehlt nun ganz.

Die Kanäle waren soweit fertig, nun widmeten wir uns den Ventilen:

Leider gibt der Zwei-Ventil- Zylinderkopf nicht soviel Platz vor größere Ventile her. Wir entschieden uns die Auslassventile

in der originalen Größe zu belassen. Der zu erwartenden höheren thermischen Belastung geschuldet, wurden die

originalen Ventil-Alugussführungen ausgebohrt. Stattdessen verwendeten wir Bronzeführungen. Damit kann eine bessere

Wärmeabführung und neue Lagerung des Ventils erreicht werden.

Die Einlassventile wurden um das maximal mögliche Maß von 2mm vergrößert (Original 46mm, jetzt 48mm Durchmesser).

Bei noch größeren Ventilen würde der Ventilsitz zu nah an das Kerzenloch heranreichen und Risse im Kopf provozieren.

Logischerweise musste auch auf der Einlassseite die originale Aluventil- zu Gunsten der Bronzeführungen weichen.

Hier der Blick auf die originale

Situation der beiden ausgebauten

Köpfe.

Die fertigen Köpfe inklusive der

größeren Einlassventile.

(Köpfe sind ausgelitert auf 65m³)

(Natriumgefüllte Stahlventile)

Hier noch zwei Bilder, auf denen die

geänderte Ventilführung zu sehen ist.

Links

Auslassventil mit Alugussführung.

Rechts

die Bronzevariante eines

Auslassventils.

Hier der Blick auf die originale

Situation der beiden ausgebauten

Köpfe.

Die fertigen Köpfe inklusive der

größeren Einlassventile.

(Köpfe sind ausgelitert auf 65m³)

(Natriumgefüllte Stahlventile)

Hier noch zwei Bilder, auf denen die

geänderte Ventilführung zu sehen ist.

Links

Auslassventil mit Alugussführung.

Rechts

die Bronzevariante eines

Auslassventils.

Nun braucht es “nur” noch ein paar Verbindungen zwischen Zylinderkopf und Vergaser. Unten die ersten Anpassver-

suche mit ein Paar Keihin-Vergasern.

Nun braucht es “nur” noch ein paar Verbindungen zwischen Zylinderkopf und Vergaser. Unten die ersten Anpassver-

suche mit ein Paar Keihin-Vergasern.

Der gebogene Schweißdraht auf

dem rechten Bild entspricht

übrigens der Form des Tankcovers.

(Nun war auch klar, wie wenig Platz

eigentlich für die Luftfilter zur

Verfügung steht)

Jetzt stand die wirkliche Sisyphosarbeit an - die Anschlüsse schweißen. Um kein Korossionsproblem zu bekommen, sind

sie aus Edelstahl gefertigt. Wie schwierig es war, die Kanäle parallel, auf gleiche Höhe zu bekommen und umeinander

gewunden zu konstruieren will niemand wirklich wissen.

Einer von Beiden bekam dann noch einen Unterdruckanschluss für die Benzinpumpe, da ja die Vergaser über dem

Tankrahmen sitzen. Dazu aber hier mehr.

Der gebogene Schweißdraht auf

dem rechten Bild entspricht

übrigens der Form des Tankcovers.

(Nun war auch klar, wie wenig Platz

eigentlich für die Luftfilter zur

Verfügung steht)

Jetzt stand die wirkliche Sisyphosarbeit an - die Anschlüsse schweißen. Um kein Korossionsproblem zu bekommen, sind

sie aus Edelstahl gefertigt. Wie schwierig es war, die Kanäle parallel, auf gleiche Höhe zu bekommen und umeinander

gewunden zu konstruieren will niemand wirklich wissen.

Einer von Beiden bekam dann noch einen Unterdruckanschluss für die Benzinpumpe, da ja die Vergaser über dem

Tankrahmen sitzen. Dazu aber hier mehr.

...und hier noch ein paar Bilder vom fertigen Ergebnis mit den Mikuni-Vergasern:

...und hier noch ein paar Bilder vom fertigen Ergebnis mit den Mikuni-Vergasern:

Motor

Das Herz der ganzen Geschichte ist natürlich der Motor. Hier gilt das Gleiche wie für den Rest des Bikes. Es soll eine

Buell bleiben, aber besser und natürlich viel stärker als die Serie sein.

Die Motorcharakteristik eines “Racermotors” wollte ich definitiv behalten. Aus diesem Grund musste es auch ein Kurz-

huber bleiben. Er sollte daher auch nicht auf 1430 ccm Hubraum erweitert werden und sich dann durch den langen Hub

wie ein Harley-Schlegel anfühlen. Es ging darum ihn für schnelles Fahren zu bauen. So, wie es sich Erik Buell sich das

einmal auch gedacht hat - ein Rennmotor. Daher auch der geringere Hubraum von 1280ccm mit dem kurzen Hub der 9er

Buell (größere Zylinder passen einfach nicht mehr ins Motorgehäuse)

Zwei Grundgedanken gab es, um das Ziel zu erreichen:

Erstens die rotierenden Massen so stark wie möglich zu verringern. (zur sowieso stattfindenden "normalen"

Gewichtserleichterung jedes einzelnen Teils)

Zweitens die größten "Engstellen" des Motors zu beseitigen. Dazu gehört das Manifold (Y-Stück zwischen der Drossel-

klappe und dem Zylinderkopf) und das ECM, was nur geringe Anpassungen zulässt.

Die Überlegung war, die einzelne Drosselklappe durch zwei Drosselklappen zu ersetzen und jeden Zylinder einzeln zu ver-

sorgen. In dem Zusammenhang sollten gleich die Ansaugkanäle so geändert werden, dass das Gemisch nicht mehr um

zwei 90°-Kurven und über einen 2cm-Huckel muss um in den Brennraum zu gelangen. Aus meiner Sicht führte hier nur

ein Vergaserumbau zum Ziel. Damit war auch gleich das Gemischproblem, was serienmäßig vom ECM gesteuert und über

die Einspritzdüsen erfolgt gelöst.

Um die Vergaser ordentlich abstimmen zu können, wurden in den Titanauspuff zwei Breitbandlambdasonden gesetzt. Ein

Dataloggingtool ermöglicht dann die getrennte Auswertung der Lamdawerte jedes Zylinders. Ein großes Problem war

noch die Benzinzufuhr aus dem unter den Vergasern liegenden Tankrahmen. Der Umbau auf Vergaser zwang mich auch

einen komplett selbst kreierten Kabelbaum einzuziehen. Das fehlende ECM nötigte mich auch da-zu eine andere Lösung

für die Reserveanzeige und die Lüftersteuerung zu finden.

An dieser Stelle möchte ich noch anmerken, dass es ohne die Ideen, das Know-How und die technischen Fertigkeiten der

Firma Lucky Hands niemals möglich gewesen wäre so ein Projekt zu planen und umzusetzen. Dankesehr dafür.

Bisher (2010-2014) wurden mit dem Motor mehrere tausend Kilometer und einige Rennstreckeneinsätze absolviert, ohne

ein mechanisches Problem bekommen zu haben. Alle im Folgenden beschriebenen Maßnahmen kann ich daher (bis jetzt)

als funktionssicher und haltbar bezeichnen.

Motor

Das Herz der ganzen Geschichte ist natürlich der Motor. Hier gilt das Gleiche wie für den Rest des Bikes. Es soll eine

Buell bleiben, aber besser und natürlich viel stärker als die Serie sein.

Die Motorcharakteristik eines “Racermotors” wollte ich definitiv behalten. Aus diesem Grund musste es auch ein Kurz-

huber bleiben. Er sollte daher auch nicht auf 1430 ccm Hubraum erweitert werden und sich dann durch den langen Hub

wie ein Harley-Schlegel anfühlen. Es ging darum ihn für schnelles Fahren zu bauen. So, wie es sich Erik Buell sich das

einmal auch gedacht hat - ein Rennmotor. Daher auch der geringere Hubraum von 1280ccm mit dem kurzen Hub der 9er

Buell (größere Zylinder passen einfach nicht mehr ins Motorgehäuse)

Zwei Grundgedanken gab es, um das Ziel zu erreichen:

Erstens die rotierenden Massen so stark wie möglich zu verringern. (zur sowieso stattfindenden "normalen"

Gewichtserleichterung jedes einzelnen Teils)

Zweitens die größten "Engstellen" des Motors zu beseitigen. Dazu gehört das Manifold (Y-Stück zwischen der Drossel-

klappe und dem Zylinderkopf) und das ECM, was nur geringe Anpassungen zulässt.

Die Überlegung war, die einzelne Drosselklappe durch zwei Drosselklappen zu ersetzen und jeden Zylinder einzeln zu ver-

sorgen. In dem Zusammenhang sollten gleich die Ansaugkanäle so geändert werden, dass das Gemisch nicht mehr um

zwei 90°-Kurven und über einen 2cm-Huckel muss um in den Brennraum zu gelangen. Aus meiner Sicht führte hier nur

ein Vergaserumbau zum Ziel. Damit war auch gleich das Gemischproblem, was serienmäßig vom ECM gesteuert und über

die Einspritzdüsen erfolgt gelöst.

Um die Vergaser ordentlich abstimmen zu können, wurden in den Titanauspuff zwei Breitbandlambdasonden gesetzt. Ein

Dataloggingtool ermöglicht dann die getrennte Auswertung der Lamdawerte jedes Zylinders. Ein großes Problem war

noch die Benzinzufuhr aus dem unter den Vergasern liegenden Tankrahmen. Der Umbau auf Vergaser zwang mich auch

einen komplett selbst kreierten Kabelbaum einzuziehen. Das fehlende ECM nötigte mich auch da-zu eine andere Lösung

für die Reserveanzeige und die Lüftersteuerung zu finden.

An dieser Stelle möchte ich noch anmerken, dass es ohne die Ideen, das Know-How und die technischen Fertigkeiten der

Firma Lucky Hands niemals möglich gewesen wäre so ein Projekt zu planen und umzusetzen. Dankesehr dafür.

Bisher (2010-2014) wurden mit dem Motor mehrere tausend Kilometer und einige Rennstreckeneinsätze absolviert, ohne

ein mechanisches Problem bekommen zu haben. Alle im Folgenden beschriebenen Maßnahmen kann ich daher (bis jetzt)

als funktionssicher und haltbar bezeichnen.

Ventiltrieb

Die Kipphebelwellen sind original viel zu massiv und konnten hohlgebohrt werden. Außerdem wurden sie, um die Reib-

werte der Kipphebel zu reduzieren und die Standfestigkeit zu erhöhen, DLC beschichtet.

Der Ventiltrieb kostet nicht nur wegen seiner hohen Reibung Leistung, sondern auch durch die ständige positive und

negative Beschleunigung seiner Massen. Lucky (= Lucky Hands) empfahl daher auch die Kipphebel zu erleichtern. Dazu

wurden sie in der Mitte abgedreht und verschliffen. Die Originalen - grob bearbeiteten - waren unterschiedlich schwer

und wogen zwischen 290 und 320 Gramm das Stück. Nach der Bearbeitung wog jeder Kipphebel exakt 249 Gramm. Das

sind 244 Gramm weniger träge Masse im Ventiltrieb.

Ventiltrieb

Die Kipphebelwellen sind original viel zu massiv und konnten hohlgebohrt werden. Außerdem wurden sie, um die Reib-

werte der Kipphebel zu reduzieren und die Standfestigkeit zu erhöhen, DLC beschichtet.

Der Ventiltrieb kostet nicht nur wegen seiner hohen Reibung Leistung, sondern auch durch die ständige positive und

negative Beschleunigung seiner Massen. Lucky (= Lucky Hands) empfahl daher auch die Kipphebel zu erleichtern. Dazu

wurden sie in der Mitte abgedreht und verschliffen. Die Originalen - grob bearbeiteten - waren unterschiedlich schwer

und wogen zwischen 290 und 320 Gramm das Stück. Nach der Bearbeitung wog jeder Kipphebel exakt 249 Gramm. Das

sind 244 Gramm weniger träge Masse im Ventiltrieb.

Links:

Original Kipphebelwelle

aus Vollmaterial

Rechts:

Originaler Kipphebel

Links:

bearbeitete und erleichterte Kipphebel

Rechts:

eingebaute Kipphebel und

hohlgebohrte Kipphebelwelle

Nebenbei: Auf den Photos oben kann man im Vergleich auch erkennen, dass ich auch die Rockerboxen erleichtert habe.

(Innen wurden alle Nasen, Stege und überflüssiges Material entfernt) Dies ist zwar keine rotierende Masse, aber doch

unnötiges Motorradgewicht. Original je 898g, nun je 873g = 50g gespart. Aus optischen Gründen wurden die sichtbaren

Flanken noch poliert.

Die originalen Stahl-Stößelstangen wurden durch Aluminiumstößelstangen ersetzt um auch hier eine Masseeinsparung zu

erzielen. (Außerdem mussten sie an den leicht geänderten Hub angepasst werden)

Nockenwellen: Redshift 585 V2 Camshafts

Wir entschieden uns für eine relativ moderate Variante, um eine drehmomentstarke Motorcharakteristik zu erhalten.

Timing.053”

I: 24/107/59

Timing.053”

E: 67/115/16

Duration.053”

263 263

Lift

.580 .580

TDC Lift

.205 .155

Ventilfedern und Hydrostößel: Original Buell Serie.

XB-Tiger (ein guter Freund von mir) hat mit X-lifter Hydros von Schubeck und stärkeren Federn experimentiert. Leider kam

es vermutlich dadurch zu einem größeren Schaden am Motor. Wir haben uns daher - vorerst - auf die bewährten Teile be-

schränkt. (Vorteil X-lifter je 65g zu je 136g Originalgewicht)

Links:

Original Kipphebelwelle

aus Vollmaterial

Rechts:

Originaler Kipphebel

Links:

bearbeitete und erleichterte Kipphebel

Rechts:

eingebaute Kipphebel und

hohlgebohrte Kipphebelwelle

Nebenbei: Auf den Photos oben kann man im Vergleich auch erkennen, dass ich auch die Rockerboxen erleichtert habe.

(Innen wurden alle Nasen, Stege und überflüssiges Material entfernt) Dies ist zwar keine rotierende Masse, aber doch

unnötiges Motorradgewicht. Original je 898g, nun je 873g = 50g gespart. Aus optischen Gründen wurden die sichtbaren

Flanken noch poliert.

Die originalen Stahl-Stößelstangen wurden durch Aluminiumstößelstangen ersetzt um auch hier eine Masseeinsparung zu

erzielen. (Außerdem mussten sie an den leicht geänderten Hub angepasst werden)

Nockenwellen: Redshift 585 V2 Camshafts

Wir entschieden uns für eine relativ moderate Variante, um eine drehmomentstarke Motorcharakteristik zu erhalten.

Timing.053”

I: 24/107/59

Timing.053”

E: 67/115/16

Duration.053”

263 263

Lift

.580 .580

TDC Lift

.205 .155

Ventilfedern und Hydrostößel: Original Buell Serie.

XB-Tiger (ein guter Freund von mir) hat mit X-lifter Hydros von Schubeck und stärkeren Federn experimentiert. Leider kam

es vermutlich dadurch zu einem größeren Schaden am Motor. Wir haben uns daher - vorerst - auf die bewährten Teile be-

schränkt. (Vorteil X-lifter je 65g zu je 136g Originalgewicht)

Motorgehäuse

Das Gehäuse wurde auf 3,875 Zoll aufgespindelt um die größeren Zylinder aufnehmen zu können. Außerdem wurden

innen alle Grate entfernt und die Wände geglättet um die Reibung des panschenden Öles zu reduzieren. Da Optik an

zweiter Stelle steht, wurde das Gehäuse selbst nur gereinigt und der sehr gute originale HD-Lack darauf belassen.

Motorgehäuse

Das Gehäuse wurde auf 3,875 Zoll aufgespindelt um die größeren Zylinder aufnehmen zu können. Außerdem wurden

innen alle Grate entfernt und die Wände geglättet um die Reibung des panschenden Öles zu reduzieren. Da Optik an

zweiter Stelle steht, wurde das Gehäuse selbst nur gereinigt und der sehr gute originale HD-Lack darauf belassen.

Anmerkung: Auf dem Bild oben links (rot eingekreister Bereich) kann man gut erkennen, dass der absolut maximale

Zylinderdurchmesser wirklich vollständig ausgenutzt wurde.

Desweiteren wurde seitlich ins untere

Gehäuse eine Bohrung für einen VDO-

Öltemperatursensor (M10x1) gesetzt.

Damit ist es nun möglich, die

tatsächliche Öltemperatur im

Motorgehäuse genau zu messen.

Die Rockerboxen sind erleichtert und

poliert (siehe dazu: Ventiltrieb)

Stößelcover wurden auch original

belassen und lediglich die obere

Bohrung um 1mm vergrößert. Die

originalen Kunststoffteile sind zwar nicht so schön, wie Carbonteile aus Übersee, machten aber bisher bei den XBs nie

Probleme. Eine weitere Alternative sind die verchromten Stößelcover, welche zwar schöner aber auch schwerer sind.

Außerdem besitzen sie, durch die Längenverstellung, mehr Dichtflächen - welche undicht werden könnten.

Anmerkung: Auf dem Bild oben links (rot eingekreister Bereich) kann man gut erkennen, dass der absolut maximale

Zylinderdurchmesser wirklich vollständig ausgenutzt wurde.

Desweiteren wurde seitlich ins untere

Gehäuse eine Bohrung für einen VDO-

Öltemperatursensor (M10x1) gesetzt.

Damit ist es nun möglich, die

tatsächliche Öltemperatur im

Motorgehäuse genau zu messen.

Die Rockerboxen sind erleichtert und

poliert (siehe dazu: Ventiltrieb)

Stößelcover wurden auch original

belassen und lediglich die obere

Bohrung um 1mm vergrößert. Die

originalen Kunststoffteile sind zwar nicht so schön, wie Carbonteile aus Übersee, machten aber bisher bei den XBs nie

Probleme. Eine weitere Alternative sind die verchromten Stößelcover, welche zwar schöner aber auch schwerer sind.

Außerdem besitzen sie, durch die Längenverstellung, mehr Dichtflächen - welche undicht werden könnten.

Das Camcover (Photo links) konnte auch wesentlich erleichtert werden, indem

man die markierte, nutzlose Ecke entfernt. Dann wurde es lediglich mit dem

Primär-cover zusammen glasperlengestrahlt und seidenmatt schwarz lackiert.

Die Ventildeckel wurden mit extrem groben Korund gestrahlt, um eine mög-

lichst große Oberfläche zu erzielen. Außerdem schwarz eloxiert, um die Wär-

meableitung noch weiter zu verbessern. Gegossene Teile zu eloxieren bringt

meist kein schönes Endergebnis, aber es färbt die Teile schwarz ein, ohne ei-

ne weiter wärmeisolierende Beschichtung aufzubringen.

Linkes Bild unten:

Serie

Rechts unten:

Jetzt

Das Camcover (Photo links) konnte auch wesentlich erleichtert werden, indem

man die markierte, nutzlose Ecke entfernt. Dann wurde es lediglich mit dem

Primär-cover zusammen glasperlengestrahlt und seidenmatt schwarz lackiert.

Die Ventildeckel wurden mit extrem groben Korund gestrahlt, um eine mög-

lichst große Oberfläche zu erzielen. Außerdem schwarz eloxiert, um die Wär-

meableitung noch weiter zu verbessern. Gegossene Teile zu eloxieren bringt

meist kein schönes Endergebnis, aber es färbt die Teile schwarz ein, ohne ei-

ne weiter wärmeisolierende Beschichtung aufzubringen.

Linkes Bild unten:

Serie

Rechts unten:

Jetzt

Die Zylinderkopfschrauben (links) wurden ebenfalls hohlgebohrt, um ihr

Gewicht zu reduzieren und anschließend chemisch verzinkt.

Die Zylinderkopfschrauben (links) wurden ebenfalls hohlgebohrt, um ihr

Gewicht zu reduzieren und anschließend chemisch verzinkt.

Ölkreislauf

Am Ölkreislauf wurde wenig geändert. Die Spritzölkühler und Öl-Kanäle wurden serienmäßig belassen, genauso wie der

Öldruck.

Das vorhandene Ölpumpumpenritzel (ÖPR) wies nach 4500km Laufleistung nur

geringen Verschleiß auf. Trotzdem tauschten wir es gleich mit aus. Beim ÖPR geht

eigentlich kein Weg an der hochwertigen und standfesteren Version von Lucky

Hands vorbei. Um noch mehr Aufwand zu betreiben, haben wurde es ebenfalls DLC

beschichtet und damit vielleicht die Reibverluste an dieser Stelle um eine homöo-

patische Größe verringert.

An der Ölpumpe wurde das Axialspiel etwas verringert, um die Förderleistung der

Öl-Abpumpseite zu erhöhen. Das Ziel ist, den Ölsumpf immer so leer wie möglich zu

bekommen, und damit die Panschverluste des Kurbeltriebs so gering wie möglich zu

halten.

Der Ölkühler wurde ebenfalls geändert. Dazu aber hier mehr.

Ölkreislauf

Am Ölkreislauf wurde wenig geändert. Die Spritzölkühler und Öl-Kanäle wurden serienmäßig belassen, genauso wie der

Öldruck.

Das vorhandene Ölpumpumpenritzel (ÖPR) wies nach 4500km Laufleistung nur

geringen Verschleiß auf. Trotzdem tauschten wir es gleich mit aus. Beim ÖPR geht

eigentlich kein Weg an der hochwertigen und standfesteren Version von Lucky

Hands vorbei. Um noch mehr Aufwand zu betreiben, haben wurde es ebenfalls DLC

beschichtet und damit vielleicht die Reibverluste an dieser Stelle um eine homöo-

patische Größe verringert.

An der Ölpumpe wurde das Axialspiel etwas verringert, um die Förderleistung der

Öl-Abpumpseite zu erhöhen. Das Ziel ist, den Ölsumpf immer so leer wie möglich zu

bekommen, und damit die Panschverluste des Kurbeltriebs so gering wie möglich zu

halten.

Der Ölkühler wurde ebenfalls geändert. Dazu aber hier mehr.

Kurbelgehäuseentlüftung

Die Kurbelgehäuseentlüftung wurde ebenfalls original belassen, da sie üblicherweise

seinen Dienst ordentlich erledigt und sehr leicht konstruiert ist. Es gibt allerdings eine

Schwachstelle, die jeder bei passender Gelegenheit mit kontrollieren sollte:

Eigentlich muss die Entlüftung (Name sagt es bereits) wie ein Ventil funktionieren und nur

in eine Richtung - nach draußen - Druck entweichen lassen. Optimal wäre es, wenn dann

noch ein Unterdruck im Kurbelgehäuse entstehen würde. Manchmal funktioniert das Ventil

aber nicht mehr. Am Besten testet man es, in dem man einfach die Motorseite der

Entlüftung in den Mund nimmt und saugt bzw. pustet. Geht Pusten aber Saugen nicht, ist

alles OK. Geht Beides oder nichts, muss das Ventil austauscht werden.

(Noch ein Hinweis: Egal, wie sehr man das Kunststoffteil vor dem Test reinigt, es

schmeckt immer furchtbar! Also etwas zum Kehle spülen auf Vorrat halten...)

Wir haben einmal so eine Entlüftung aufgesägt um die Funktion zu verstehen.

Man sieht, dass ein Defekt eigentlich nur bei ausgehärtetem oder verdrecktem

Flatterventil entstehen kann. (abgesehen von einem gerissenen Kunststoffgehäuse)

Kurbelgehäuseentlüftung

Die Kurbelgehäuseentlüftung wurde ebenfalls original belassen, da sie üblicherweise

seinen Dienst ordentlich erledigt und sehr leicht konstruiert ist. Es gibt allerdings eine

Schwachstelle, die jeder bei passender Gelegenheit mit kontrollieren sollte:

Eigentlich muss die Entlüftung (Name sagt es bereits) wie ein Ventil funktionieren und nur

in eine Richtung - nach draußen - Druck entweichen lassen. Optimal wäre es, wenn dann

noch ein Unterdruck im Kurbelgehäuse entstehen würde. Manchmal funktioniert das Ventil

aber nicht mehr. Am Besten testet man es, in dem man einfach die Motorseite der

Entlüftung in den Mund nimmt und saugt bzw. pustet. Geht Pusten aber Saugen nicht, ist

alles OK. Geht Beides oder nichts, muss das Ventil austauscht werden.

(Noch ein Hinweis: Egal, wie sehr man das Kunststoffteil vor dem Test reinigt, es

schmeckt immer furchtbar! Also etwas zum Kehle spülen auf Vorrat halten...)

Wir haben einmal so eine Entlüftung aufgesägt um die Funktion zu verstehen.

Man sieht, dass ein Defekt eigentlich nur bei ausgehärtetem oder verdrecktem

Flatterventil entstehen kann. (abgesehen von einem gerissenen Kunststoffgehäuse)

Kolben

Die geschmiedeten Kolben sind von CP-Pistons und haben einen Durchmesser von 3,875 Zoll. So, wie sie geliefert

worden, sollten sie natürlich nicht verbaut werden.

Auf der Oberseite wurde der Kolbendom bearbeitet, um am Ende eine Verdichtung von 10,5 bis 10,7 erzielen zu können.

Zur Gewichtsreduzierung wurden zusätzlich am Kolbenboden Taschen eingefräst. Der Kolbenboden ist damit an man-

chen Stellen nur noch reichlich 5mm stark. Durch den moderaten Hub der Nockenwelle, waren an den Ventiltaschen

schließlich kaum noch Anpassungsarbeiten notwendig.

Damit konnte das reine Kolbengewicht von gelieferten 389g auf 372g gesenkt werden. Das gesamte Kolbengewicht (inkl.

Ringe, Bolzen, Sicherungen etc) liegt jetzt bei nur noch 499g. (statt der ausgelieferten 516g)

Kolben

Die geschmiedeten Kolben sind von CP-Pistons und haben einen Durchmesser von 3,875 Zoll. So, wie sie geliefert

worden, sollten sie natürlich nicht verbaut werden.

Auf der Oberseite wurde der Kolbendom bearbeitet, um am Ende eine Verdichtung von 10,5 bis 10,7 erzielen zu können.

Zur Gewichtsreduzierung wurden zusätzlich am Kolbenboden Taschen eingefräst. Der Kolbenboden ist damit an man-

chen Stellen nur noch reichlich 5mm stark. Durch den moderaten Hub der Nockenwelle, waren an den Ventiltaschen

schließlich kaum noch Anpassungsarbeiten notwendig.

Damit konnte das reine Kolbengewicht von gelieferten 389g auf 372g gesenkt werden. Das gesamte Kolbengewicht (inkl.

Ringe, Bolzen, Sicherungen etc) liegt jetzt bei nur noch 499g. (statt der ausgelieferten 516g)

Kurbelwelle

Die Kurbelwelle (KW) ist leider eine Schwachstelle des Motors. Das erste Pro-

blem sind die großen Fertigungstoleranzen im Werk. Sie führen dazu, dass die

Wellenzapfen der KW nicht immer exakt in einer Flucht laufen und/oder die Kur-

belwangen nicht 100%ig parallel stehen. Wahrscheinlich sind diese Fertigungs-

toleranzen auch der Grund, warum die KW immernoch in Rollenlagern läuft, statt

in zeitgemäßen Lagerschalen.

Neben den Problemen aus der Herstellung gibt es auch ein Handicap in der Kon-

struktion. Durch den geringen Durchmesser des Hubzapfens (in Verbindung mit

der schmalen Kurbelwange) neigt die Kurbelwelle im Betrieb zu Verwindungen in

diesem Bereich. Die Folge sind, sich nach oben und unten neigende Wellenzap-

fen der Kurbelwelle.

Das Ergebnis kann man hier im rechten Bild sehen. Das erkennbare Pitting sind

erste Verschleißerscheinungen am Lagersitz des Wellenzapfens. (Das ist meine

ausgebaute Welle mit ca. 4800km Laufleistung!)

Hinweis:

Die vorgenannten Gründe sind vermutlich auch ursächlich für die Probleme mit

extrem verschleißenden Ölpumpenritzeln. Dies sitzt nämlich auf einem der Kur-

belwellenzapfen.

Wie auch beim restlichen Motor sind die Erfahrungen und Fertigkeiten der Fa.

LuckyHands in den neuen Kurbeltrieb eingeflossen.

Aus unserer Sicht gab es nun drei Ziele zu erreichen.

1. Die Fertigungstoleranzen beseitigen, um eine präzise laufende KW zu erhalten

2. Die Verwindungen der KW im Volllastbetrieb verringern

3. Die rotierenden Massen maximal zu reduzieren, um endlich einen Rennmotor aus dem Traktoraggregat zu bekommen

Das erste Ziel konnte im präzisen Bauprozess und durch penible Messungen fast nebenbei erreicht werden.

Beim Zweiten stellte sich die Sache schon schwieriger dar. Das Gabelpleul ermöglicht

zwar exakt hintereinander liegende Zylinder, macht aber Tuningmaßnahmen an

diesem Teil sehr schwierig. Glücklicherweise scheint auch Buell das Problem erkannt

zu haben, und verbaut ab 2008 eine KW mit größerem Hubzapfen. Bis 2008 wurden

Hubzapfen mit 31,75 mm Außendurchmesser in die KW-Wangen gepresst. Ab dem

Modell-wechsel war er 38,1mm stark.

Da die neue Motorgeneration zu unserem Umbauzeitpunkt gerade erst auf den Markt

kam, gab es keine gebrauchten Teile. Wir orderten daher eine Ersatz-KW aus den USA.

(Wer die HD/Buell Ersatzteilpreise kennt, kann das finanzielle Blutbad dabei erahnen)

Der Nachteile der 2008er Kurbelwelle sind zum einen ihr noch höheres Gewicht und die Form der

KW-Wangen. Im Zuge der Motorrevision wurde vorn am Motorgehäuse nämlich ein KW-Sensor ein-

gebaut. Dieser übernimmt nun die Aufgabe, dem ECM den OT mitzuteilen. Bis dahin erfolgte dies

durch einen Hallgeber im Camcover. Damit der KW-Sensor ein Signal erhält, wurde die neue KW

wie ein Zahnrad konstruiert.

Da die Zähne an der KW wieder Panschverluste im Öl erzeugen, hielten wir diese Neuerung für

eine Verschlimmbesserung. Nun wollte ich außerdem auf Vergaser umbauen, sowie das alte Mo-

torgehäuse behalten und brauchte keinen KW-Sensor mehr. Zusätzlich hatten wir das Innere des

Motorgehäuses aufwendig geglättet um Panschverluste zu verringern. Schlussendlich waren die

2008er Wangen immenroch viel schwerer wie die ältere Version.

Es sprach demnach nun alles gegen die 2008er Wangen. Also zerlegte LuckyHands die KW und wir verwendeten schließ-

lich nur den großen Hubzapfen inklusive des passenden Gabelpleuls. (Daher ist auf dem Bild auch nur eine Wange ohne

Hubzapfen zu sehen)

Um die alten Kurbelwangen weiter nutzen zu können, wurde die alte Hubzapfen-

bohrung exzentrisch aufgespindelt. Somit konnte das Loch für den neuen Hub-

zapfen genug vergrößert und um 4mm (von 80 auf 84 mm Kolbenhub) versetzt

werden. Daraus ergibt sich ein minimal größerer Hub von 4,0 mm.

Hinweis zum Kolbenhub:

Serie 9er - 79,375 mm / Serie 12er - 96,000 mm / Jetzt bei mir 84,000 mm

Die Zylinderlänge ist nun 205 mm, statt der originalen 180 mm.

Der Hubraum steigt jetzt auf genau 1278 ccm an.

Damit ergibt sich bei dem Motor eine Kolbengeschwindigkeit bei 7500 U/min von

etwa 21 m/s. Dies ist zwar extrem, aber noch im Limit. Seit geraumer Zeit habe

ich den Begrenzer bei 7600 U/min und der Motor hält. (Noch?)

Somit waren alle Teile zusammengestellt. Nun fehlte noch die obligatorische

Bearbeitung jedes Teils im Bezug auf die Gewichtsreduzierung, beginnend mit

dem Hubzapfen. Dieser nimmt die Kräfte vor allem Außen auf und konnte größer

hohlgebohrt (von serienmäßigen 12,6mm auf 16,0 mm) werden. Außerdem er-

hielt er ab Werk Verschlussstopfen aus Stahl, welche durch gedrehte Alu

miniumteile ersetzt wurden. (Gewichtsreduktion von 591 auf 533 Gramm)

Die Pleule wurden selbstverständlich auch erleichtert und zur Glättung sowie

Oberflächenhärtung kugelgestrahlt. Außerdem erhielten sie zwei weitere Öl-

bohrungen zur besseren Schmierung in das Auge des Kolbenbolzens.

(Gewichtsreduktion von 1633 auf 1065 Gramm)

Die Kurbelwangen wurden außen um 20 mm abgedreht. Wieviel das ist, kann

man in dem obersten (mit roter Beschriftung versehenen) Bild erkennen, denn

die komplette OT-Markierung war weg und musste, weiter innen neu angebracht

werden. Durch diese massive Erleichterung stellte der notwendige Massenen-

ausgleich ein größeres Problem dar, schließlich ließ sich irgendwann nichts

mehr ausbohren und es musste sogar auf den Gegenseite wieder leicht Gewicht

aufgeschweißt werden.

Die Kurbelwelle wiegt nun komplett (inkl. aller Lager, Pleule etc) nur noch 8,2 kg.

Im Vergleich dazu wiegen allein die Kurbelwangen (ohne Pleul, Hubzapfen und

Lager) der 2008er 8,6 kg.

Bei den kontrollierenden Messungen wurde festgestellt, dass nicht einmal die

Zentrierbohrungen in den Wellenzapfen exakt mittig gebohrt waren. Also wurde

die Achszentrierung zugeschweißt und im Anschluss präzise neu gesetzt. Nun

war es auch möglich eine parallele Welle zu konstruieren.

Rückblickend ist dieses Teil ein echtes Kunstwerk geworden und ich danke LuckyHands für diese Leistung.

Kurbelwelle

Die Kurbelwelle (KW) ist leider eine Schwachstelle des Motors. Das erste Pro-

blem sind die großen Fertigungstoleranzen im Werk. Sie führen dazu, dass die

Wellenzapfen der KW nicht immer exakt in einer Flucht laufen und/oder die Kur-

belwangen nicht 100%ig parallel stehen. Wahrscheinlich sind diese Fertigungs-

toleranzen auch der Grund, warum die KW immernoch in Rollenlagern läuft, statt

in zeitgemäßen Lagerschalen.

Neben den Problemen aus der Herstellung gibt es auch ein Handicap in der Kon-

struktion. Durch den geringen Durchmesser des Hubzapfens (in Verbindung mit

der schmalen Kurbelwange) neigt die Kurbelwelle im Betrieb zu Verwindungen in

diesem Bereich. Die Folge sind, sich nach oben und unten neigende Wellenzap-

fen der Kurbelwelle.

Das Ergebnis kann man hier im rechten Bild sehen. Das erkennbare Pitting sind

erste Verschleißerscheinungen am Lagersitz des Wellenzapfens. (Das ist meine

ausgebaute Welle mit ca. 4800km Laufleistung!)

Hinweis:

Die vorgenannten Gründe sind vermutlich auch ursächlich für die Probleme mit

extrem verschleißenden Ölpumpenritzeln. Dies sitzt nämlich auf einem der Kur-

belwellenzapfen.

Wie auch beim restlichen Motor sind die Erfahrungen und Fertigkeiten der Fa.

LuckyHands in den neuen Kurbeltrieb eingeflossen.

Aus unserer Sicht gab es nun drei Ziele zu erreichen.

1. Die Fertigungstoleranzen beseitigen, um eine präzise laufende KW zu erhalten

2. Die Verwindungen der KW im Volllastbetrieb verringern

3. Die rotierenden Massen maximal zu reduzieren, um endlich einen Rennmotor aus dem Traktoraggregat zu bekommen

Das erste Ziel konnte im präzisen Bauprozess und durch penible Messungen fast nebenbei erreicht werden.

Beim Zweiten stellte sich die Sache schon schwieriger dar. Das Gabelpleul ermöglicht

zwar exakt hintereinander liegende Zylinder, macht aber Tuningmaßnahmen an

diesem Teil sehr schwierig. Glücklicherweise scheint auch Buell das Problem erkannt

zu haben, und verbaut ab 2008 eine KW mit größerem Hubzapfen. Bis 2008 wurden

Hubzapfen mit 31,75 mm Außendurchmesser in die KW-Wangen gepresst. Ab dem

Modell-wechsel war er 38,1mm stark.

Da die neue Motorgeneration zu unserem Umbauzeitpunkt gerade erst auf den Markt

kam, gab es keine gebrauchten Teile. Wir orderten daher eine Ersatz-KW aus den USA.

(Wer die HD/Buell Ersatzteilpreise kennt, kann das finanzielle Blutbad dabei erahnen)

Der Nachteile der 2008er Kurbelwelle sind zum einen ihr noch höheres Gewicht und die Form der

KW-Wangen. Im Zuge der Motorrevision wurde vorn am Motorgehäuse nämlich ein KW-Sensor ein-

gebaut. Dieser übernimmt nun die Aufgabe, dem ECM den OT mitzuteilen. Bis dahin erfolgte dies

durch einen Hallgeber im Camcover. Damit der KW-Sensor ein Signal erhält, wurde die neue KW

wie ein Zahnrad konstruiert.

Da die Zähne an der KW wieder Panschverluste im Öl erzeugen, hielten wir diese Neuerung für

eine Verschlimmbesserung. Nun wollte ich außerdem auf Vergaser umbauen, sowie das alte Mo-

torgehäuse behalten und brauchte keinen KW-Sensor mehr. Zusätzlich hatten wir das Innere des

Motorgehäuses aufwendig geglättet um Panschverluste zu verringern. Schlussendlich waren die

2008er Wangen immenroch viel schwerer wie die ältere Version.

Es sprach demnach nun alles gegen die 2008er Wangen. Also zerlegte LuckyHands die KW und wir verwendeten schließ-

lich nur den großen Hubzapfen inklusive des passenden Gabelpleuls. (Daher ist auf dem Bild auch nur eine Wange ohne

Hubzapfen zu sehen)

Um die alten Kurbelwangen weiter nutzen zu können, wurde die alte Hubzapfen-

bohrung exzentrisch aufgespindelt. Somit konnte das Loch für den neuen Hub-

zapfen genug vergrößert und um 4mm (von 80 auf 84 mm Kolbenhub) versetzt

werden. Daraus ergibt sich ein minimal größerer Hub von 4,0 mm.

Hinweis zum Kolbenhub:

Serie 9er - 79,375 mm / Serie 12er - 96,000 mm / Jetzt bei mir 84,000 mm

Die Zylinderlänge ist nun 205 mm, statt der originalen 180 mm.

Der Hubraum steigt jetzt auf genau 1278 ccm an.

Damit ergibt sich bei dem Motor eine Kolbengeschwindigkeit bei 7500 U/min von

etwa 21 m/s. Dies ist zwar extrem, aber noch im Limit. Seit geraumer Zeit habe

ich den Begrenzer bei 7600 U/min und der Motor hält. (Noch?)

Somit waren alle Teile zusammengestellt. Nun fehlte noch die obligatorische

Bearbeitung jedes Teils im Bezug auf die Gewichtsreduzierung, beginnend mit

dem Hubzapfen. Dieser nimmt die Kräfte vor allem Außen auf und konnte größer

hohlgebohrt (von serienmäßigen 12,6mm auf 16,0 mm) werden. Außerdem er-

hielt er ab Werk Verschlussstopfen aus Stahl, welche durch gedrehte Alu

miniumteile ersetzt wurden. (Gewichtsreduktion von 591 auf 533 Gramm)

Die Pleule wurden selbstverständlich auch erleichtert und zur Glättung sowie

Oberflächenhärtung kugelgestrahlt. Außerdem erhielten sie zwei weitere Öl-

bohrungen zur besseren Schmierung in das Auge des Kolbenbolzens.

(Gewichtsreduktion von 1633 auf 1065 Gramm)

Die Kurbelwangen wurden außen um 20 mm abgedreht. Wieviel das ist, kann

man in dem obersten (mit roter Beschriftung versehenen) Bild erkennen, denn

die komplette OT-Markierung war weg und musste, weiter innen neu angebracht

werden. Durch diese massive Erleichterung stellte der notwendige Massenen-

ausgleich ein größeres Problem dar, schließlich ließ sich irgendwann nichts

mehr ausbohren und es musste sogar auf den Gegenseite wieder leicht Gewicht

aufgeschweißt werden.

Die Kurbelwelle wiegt nun komplett (inkl. aller Lager, Pleule etc) nur noch 8,2 kg.

Im Vergleich dazu wiegen allein die Kurbelwangen (ohne Pleul, Hubzapfen und

Lager) der 2008er 8,6 kg.

Bei den kontrollierenden Messungen wurde festgestellt, dass nicht einmal die

Zentrierbohrungen in den Wellenzapfen exakt mittig gebohrt waren. Also wurde

die Achszentrierung zugeschweißt und im Anschluss präzise neu gesetzt. Nun

war es auch möglich eine parallele Welle zu konstruieren.

Rückblickend ist dieses Teil ein echtes Kunstwerk geworden und ich danke LuckyHands für diese Leistung.

Zylinderköpfe

In den Köpfen steckt natürlich auch noch einmal richtig viel Arbeit. Neben klassischer Kanalbearbeitung und Änderungen

an den Ventilen sollte auch der Ansaugstrom optimiert werden. Ziel war es ja, das Manifold gegen zwei einzelne Flach-

schiebervergaser zu tauschen. Nun stehen sich beim originalen Motor die beiden Ansaugkanäle direkt gegenüber und

verlaufen waagerecht. Daraus resultieren ein nennen wir es “ungünstig” geformte Ansaugkanäle. Das Ziel war daher, die

Einzelkanäle so umzugestalten, dass eine bessere Luftführung gewährleistet werden kann.

Zylinderköpfe

In den Köpfen steckt natürlich auch noch einmal richtig viel Arbeit. Neben klassischer Kanalbearbeitung und Änderungen

an den Ventilen sollte auch der Ansaugstrom optimiert werden. Ziel war es ja, das Manifold gegen zwei einzelne Flach-

schiebervergaser zu tauschen. Nun stehen sich beim originalen Motor die beiden Ansaugkanäle direkt gegenüber und

verlaufen waagerecht. Daraus resultieren ein nennen wir es “ungünstig” geformte Ansaugkanäle. Das Ziel war daher, die

Einzelkanäle so umzugestalten, dass eine bessere Luftführung gewährleistet werden kann.

Rechts:

Die originale Konfiguration des

Ansaugtraktes einer Buell XB mit der

zentralen Drosselklappe oben mittig

und dem Y-förmigen Manifold

darunter.

Links:

Der, etwas laienhaft, eingezeichnete

verwinkelte Ansaugweg.

Links:

Das ist der Plan, so soll der

geänderte Ansaugkanal einmal

aussehen.

Rechts:

Das fertige Ergebnis.

Neben der Verlagerung der Ansaugkanäle sollten diese auch noch abgeändert, vergrößert und strömungsoptimiert

werden. Dazu wurde am Eingang des Einlasskanals die vorhandene, serienmäßig unten liegende Wulst aufgeschweißt.

Dadurch war der Einlasskanal nur nach halb so hoch (groß) wie ursprünglich. Nun war es notwendig, am Zylinderkopf im

oberen Bereich wieder Material zu entfernen, um den Kanal in die Senkrechte verlegen zu können. Nun muss das Ge-

misch nicht mehr nach dem Y-Stück (Manifold) eine 90 Grad-Kurve machen, um dann über die Wulst zu strömen und

danach wieder im Kopf einen 90 Grad-Knick nach unten zum Ventil machen zu müssen.

Leider verschwanden damit zwei Befestigungsmöglichkeiten für die Ansaugkanäle zum Vergaser. Durch neu gebohrte

Sacklöcher war das nun auch keine Hürde mehr. Statt der alten zweifachen Verschraubung haben wir uns für drei